弘前大学理工学部物質創成化学科

|

研究内容

研究内容研究テーマ [1]

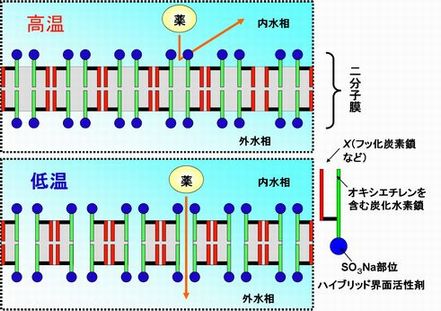

「低温環境下において膜横断型ナノイオンチャンネルを発生するラメラ液晶の開発」 1.緒言 リン脂質などの両親媒性分子によって構成される二分子膜の液晶(ベシクル・リポソームなどのカプセル状ラメラ液晶)は,"温度の上昇に伴って膜が軟化し薬物を徐放する"機能をもつ。本研究では,ミクロ相分離の機構とポリオキシエチレン基の特徴を利用し,従来のものとは異なる"温度の低下に伴い膜横断型ナノイオンチャンネルを発生し,保持していた薬物を徐放する"機能を持ったラメラ液晶の開発を行う。主に (1)ポリオキシエチレンナノドメインを有するラメラ液晶の形成,(2)低温における膜横断型ナノイオンチャンネルの発生およびその薬物徐放性能の評価の2つを課題として掲げる。このラメラ液晶は,これまでに困難だった氷点付近の寒冷地域(例えば,冬の青森や北海道,南極など)での薬物送達システム(DDS)を実現させる。2. 分子設計および開発方法 氷点下のような低温環境下において特徴的な薬物徐放性能を現すラメラ液晶の開発は,これまでに開発したベシクルを安定に形成し続ける界面活性剤の分子構造を基礎とし,その構造中に温度低下によりカプセル壁膜(二分子膜)にナノイオンチャンネルを発生させる構造を付与させる。したがって,設計する分子は,疎水基X(フッ化炭素鎖もしくはメソゲン),親水基(スルホン酸基),そして温度の低下によってその疎水性/親水性が大きく変化する基(ポリオキシエチレン基)を有する新規ハイブリッド型界面活性剤である。ベシクルの壁膜の一部となるポリオキシエチレンナノドメインは,高温では強固な壁膜として,低温では水和しベシクル内部の水相と外部の水相をつなぐナノイオンチャンネルとして働くことが考えられ,低温環境においてDDS性能を発揮すると予測される(図1-1)。薬物の徐放性能の評価は,ベシクル外部に排出されたグルコースやビタミンEなどの薬物の定量によって行う。このような分子設計-合成-評価を繰り返し行い,開発を進める。3. 研究の特色 これまでに二分子膜に関する基礎研究および応用研究は国内外で数多く行われてきた。しかし,それら研究に利用される二分子膜構成物質は,リン脂質や,その他の単純な構造の両親媒性分子がほとんどであり,本研究が目指す"温度低下により薬物除法性能を現す機能"を発現させることはなかった。本研究では,"疎水基X(フッ化炭素やメソゲン)とポリオキシエチレン部位のミクロ相分離機構"と"ポリオキシエチレン基の特徴的な水和機構"を同時に付与させた二分子膜を構築することで,この新たな機能の発現に取り組む。このように本研究は,フッ化炭素基,イオン性親水基,ポリオキシエチレン基の三つの性質の異なる基を同時に併せ持った新規両親媒性分子を設計・合成し,これまでにはなかった新しい機能を発現させるといった理学的にも,また工学的にも非常に興味深い研究であると確信する。

研究テーマ[2] 1. 緒言

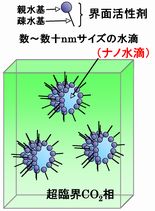

現在,化学工業において有機溶媒は欠かせないものとなっているが,それらの多くは,生体,環境への汚染物質となる。近年では,揮発性有機溶媒の使用が禁止されるようになり,これらの代替溶媒の探索が活発化している。一方,地球温暖化物質二酸化炭素(CO2)の有効利用も必須の課題となっている。 近年,申請者は,新規フッ素系界面活性剤8FS(EO)2を利用して,超臨界状態のCO2に光合成材料の他方でもある水を複合した"水/超臨界CO2マイクロエマルション(W/CO2μE)"の開発に成功した(図4-1)。このW/CO2μEは,油溶性物質と水溶性物質の両者を溶解できる"環境調和型の万能溶媒"であり,ある時は有害物質の除去や有用物質の抽出の場,さらには新規材料の創製の場や水とCO2を反応させる人工的光合成の場ともなる。一方では,CO2を固定化する点から地球温暖化の抑制手段,脱VOCの点から無公害化の手段ともなり,無限の可能性を秘めた物質態になる。 W/CO2μEの構築の成功により,新技術の開発・実用化が期待されるが,まだ,一つの課題を残している。それは,利用する界面活性剤には,安価で,低環境負荷の界面活性剤であることが強く望まれており,フッ素系界面活性剤はそれに従わない。本研究では,これまでに開発したフッ素系界面活性剤と同等のμE安定化能力を有する新規炭化水素界面活性剤を開発する。この開発が達成されれば,W/CO2μEの利点が最大限に活かされる洗浄,抽出・分離,染色,ナノマテリアル製造などにおける環境調和型および省資源・省エネルギー型新技術の実現に近づく。 2. 設計指針と開発方法

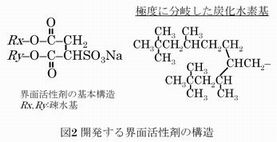

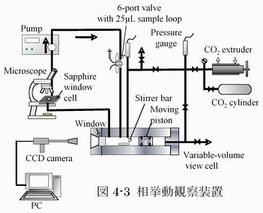

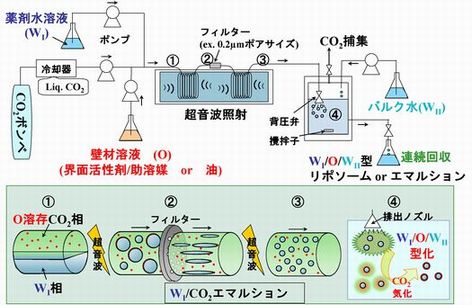

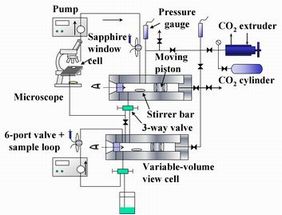

界面活性剤の分子設計は,これまでにW/CO2μEを構築したフッ素系界面活性剤の分子構造を基礎とする。その疎水基(RxおよびRy)は,超臨界CO2に高い親和性を現すことが報告されたイソステアリル基など多分岐型炭化水素基を用いる(図4-2)。なお,高性能が期待できる界面活性剤の特徴は,(i)効率よく水の表面張力を低下させる(高い界面活性効果およびかなり高い表面張力低下効果),(ii)水に溶けにくく,逆ミセルを形成し続ける(高いクラフト点)ことであり,それぞれの物性は,煩雑な超臨界CO2の物性試験の前に容易に確認できる。合成した界面活性剤のこれらの物性を評価することで,マイクロエマルション形成能力の優劣を推測する。 CO2での界面活性剤のマイクロエマルション形成能力の評価は,相挙動観察装置(図4-3)を利用する。まず所定量の界面活性剤を容積可変型耐圧セル内に封入し,手動式エクストルーダーによりCO2をセル内へ圧入する。可動ピストンを利用してセル内容積を縮小することで系内の圧力を臨界圧力(73bar)以上とし,CO2を超臨界状態にする。6-portバルブにより所定量の水をセル内に導入し,水/界面活性剤/超臨界CO2混合物を撹拌する。その後,温度,圧力,または含水量を操作変数として混合物の相状態を目視により観察する。窓から透明な一液相が観察されれば,それは可視光が散乱しないほど微細化した水滴が分散したW/CO2μE相であると確認できる。この観察から界面活性剤1分子当たりにW/CO2μE化できる限界の水分子数を求め,その値を過去のものと比較し,得られる考察を分子設計論に反映させる。このような設計,合成,評価を繰り返すことで,開発を進める。 3. 研究の特色 申請者らは,これまでに様々な新規界面活性剤を合成し,それらを用いてW/CO2?Eの構築を試み,その構築に先駆けて成功した。また,過去に評価された200種近い界面活性剤のデータを本研究に組み込み,分子構造論的に解釈,検討を行うことで,W/CO2?Eに対する界面活性剤の分子設計論も独自に構築している。現在では,その設計論に従い設計・合成・評価を行うことで,より構築に適した,そして工業的に汎用な界面活性剤の開発を行っている。このように分子設計論を独自に築きあげ,さらに改良を加え続けることで目標のW/CO2?Eの構築を目指す研究は,他に例を見ず,超臨界流体研究において未発達であった界面化学の分野を開拓するといった理学的にも重要な意義を備えている。また,得られた結果をもとに分子設計論をさらに発展させ,界面活性剤の分子構造を理想のものへと最適化していくため,目標(炭化水素系界面活性剤1分子に対し水30分子以上を分散させること)の達成の確度は十分高い。 一方,本研究開発が達成されれば,精密洗浄技術,ナノマテリアルの連続合成技術,高効率水質浄化技術,連続酵素反応技術など持続可能な社会に適する環境調和型,省資源・省エネルギー型の反応システム,抽出システムも開発できると確信している。 研究テーマ[3] 1. 緒言 ナノメートルオーダーで規則正しく配列し,自己組織化した分子集合体は,乳化,ナノマテリアル合成,薬物送達システム(DDS)など様々な分野に応用される。汎用の界面活性剤がつくり出す分子集合体の形態を制御する手法には,(1)他成分(酸や塩基,アルコール,もしくは助界面活性剤)の添加,(2)熱や外力の添加などが必要であった。しかし,このような操作は,工業化に際し弊害を与える。例えば,メソポーラス材料等ナノマテリアルの合成に利用した場合,他成分の添加は製品の純度の低下につながり,添加物の除去作業が必要となる。また,添加物の除去作業中にナノマテリアルの秩序構造が破壊されることもよく報告される。ナノカプセルやDDSキャリヤーとして重宝されているエマルションやリポソームなどについては,他成分の添加,熱やpHを変化させることで,内包物質の変性や製造プロセスが煩雑になるなどのデメリットが挙げられる。そして,これら分子集合体を,容易に,クリーンに,効率的に,形態制御する技術が望まれている。 一方,近年において,リン脂質水溶液にCO2の圧入-膨張操作を加えるだけで,高保持効率でかつ,分散安定性の高いリポソーム溶液を容易に調製できること(ISCPRE法)が発見された。これは,CO2の圧入-膨張操作が分子集合体の形態に変化を与えることを意味する。しかし,高圧という特異的な条件から分析手法は限られており,このリポソーム化のメカニズムの詳細については,いまだ明らかにされていない。 以上のような背景から,「分子集合体に関連するナノマテリアル製造に高圧CO2処理を利用すること」は非常に興味深い。これは,単にVOCを使用しない代替プロセスの開発という点からだけではない。エマルションやリポソームについては,生体へ利用されることが多いため,製造工程がクリーンであるべきであり,CO2の利用はまったく問題にならなない。そこで本研究は,従来の分子集合体の形態制御手法よりもデメリットが少なく,非常に簡易なCO2の圧入-膨張操による分子集合体の形態制御技術の開発を行い,さらには,その技術を新規乳化技術へと発展させる。 2. 開発方法 2.1 CO2の圧入や膨張による分子集合体の形態・形状制御技術の開発CO2の圧入-膨張操作によって水中の分子集合体がどのように変化するか下記の実験を通して確認し,界面活性剤の親水基,疎水基,形などタイプ別に結果をまとめる。界面活性剤は,リポソームとして利用されるリン脂質および,親CO2基を持つ数種の界面活性剤である。 実験は,種々の濃度の界面活性剤水溶液を調製後,大気圧下での分子集合体の形態を観察し,構造決定する。その後,高圧装置内に封入し,ゆっくりとCO2を圧入し,分子集合体がどのように変化するかを光学顕微鏡観察,分光学的手法(プローブを利用したUVスペクトルや蛍光スペクトルによる解析など)により評価する。種々のCO2圧力,温度,濃度において形成する分子集合体を評価し,三次元相図を作成する。また,圧力をかけた状態からCO2を一定速度で膨張させ,それによって現れる分子集合体の形態を前述と同様の手法により確認する。CO2の膨張速度により一時的にできる分子集合体の形態を確認する。この時のCO2の圧力を操作変数として,溶液内部の分子集合体の構造の変化を以下の測定・観察により検討する。リポソームの形成確認のための水溶性薬物の保持効率測定,ナノ構造観察(透過型電子顕微鏡観察),分子集合体の大きさの測定(光散乱測定),光学異方性の観察(光学顕微鏡観察)などである。これらにより,CO2の圧力操作による分子集合体の構造変化を検討する。 2.2 W/CO2界面状態操作による新規乳化技術および高保持効率リポソーム化技術の開発図5-1は新規乳化技術および高保持効率リポソーム化技術の模式図である。まず,水/油混合物に超臨界CO2を導入することで,油成分は超臨界二酸化炭素と均一相を作り,その内部に水相が分散したエマルションができる。この状態のものを常圧の水に吹き込むことで,CO2は気化し,油相だけが内水相表面に残り,W/O/Wのマルチプルエマルションが調製される。 また,油成分としてリン脂質を用いれば,リポソーム化の技術としても利用できる。以上の技術は,これまでの超臨界CO2中の分子集合体の形成挙動から考案された乳化技術およびリポソーム化技術であり,選択的に内水相へ薬物を封入できることや,流通系で大量生産できることから革新的な技術になりうると考える。利用する物質は,化粧品や医薬品として一般的に利用されるリン脂質やオレイン酸などであり,もっとも効率よく調製できる条件(温度,圧力,流速など)を探索する。 3. 研究の特色 本技術は,従来法に比べ,使用する材料やエネルギーが限りなく抑えられているため,省資源・省エネルギーの面から優れていると確信する。また,CO2を添加成分として利用してはいるが,本来気体であるため容易に製品から取り除けかつ,クリーンで安全な物質であるため,工業に利用しても全く問題にはならない。さらには化石燃料の消費で発生するCO2を再利用することで地球温暖化を抑制する働きももつと考える。また,形成される分子集合体は,水と二酸化炭素の反応場としても良好であり,人工光合成の反応場としても大いに期待できる。このように本研究は,ナノマテリアルの製造において大きな壁となっていた問題を解決するといった工学的に重要な意義と,界面化学と超臨界流体工学の複合新領域を開拓するといった理学的に重要な意義を兼ね備えた斬新で独創的な研究開発であると考える。

研究テーマ[4] 1. 緒言

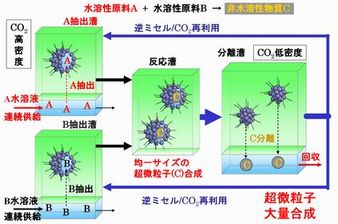

近年,光エレクトロニクス分野で需要が急速に高まりつつある超微粒子は,主に反応もしくは析出部の界面を制御することで創製される。簡易な超微粒子合成法として,水/油マイクロエマルションを利用した方法が注目を浴びている。これは,油中に分散したナノメートルサイズの水適(マイクロエマルション)を反応場として利用したものであり,サイズがきれいに揃った超微粒子が簡易に得られる手法である。 一方,申請者は,これまでに成功例がほとんどなかった水/超臨界CO2マイクロエマルション(W/CO2?E)の構築に成功した。W/CO2?Eは,超臨界CO2中にナノメートルサイズの水滴(以後,ナノ水滴と略記)が分散した熱力学的に安定な系であり,これを超微粒子合成に利用すれば,環境問題や生体系への悪影響,不純物混入による性能劣化がほとんどなく,溶媒除去,解乳行程も減圧操作だけで容易に達成できる高効率な超微粒子合成システムの構築が可能になると考える。また,このW/CO2?Eは,ある相転移の圧力や温度まで変化させるだけで,劇的に水とCO2が二相分離し,さらにW/CO2?E形成の条件まで圧力や温度を復活させると二相分離していた水は再度短時間でナノ水滴にまで細分化され,再びW/CO2?Eを形成する。このことはすなわち,超微粒子合成に用いた場合,条件操作により瞬時に水と共に超微粒子を分離,分取できかつ,反応器内に残されたそれ以外の物質(CO2とCO2に溶解している界面活性剤)は,そのまま原料の導入とともに瞬時に再反応へ利用できることを示す(図6-1)。このように解乳化行程,脱溶媒行程,精製行程が大幅に簡略化,短時間化された,そして原料以外の物質が次の反応へ自然に再利用される循環型システムの構築は,その他の溶媒では望めない。本研究では,W/CO2μEによる高付加価値半導体材料の超微粒子の高効率合成技術の開発を試みる。 2. 開発方法

超微粒子の合成には,図6-2の装置を利用する。この装置は,セル内部の試料(水/超臨界CO2/界面活性剤の混合物)の状態を目視観察するための窓,内容物の組成を変化させずに圧力をコントロールするためのピストンシリンダー,そして系を解放せずに随時原料水溶液を導入するための6-portバルブを備えている。この装置を利用した微粒子合成の手順(例としてCdS微粒子の合成を示す)は以下である。 ① 2つのセル内部でW/CO2μEを別々に調製する。ただし,1つのセルには,CdSの反応原料(Cd(NO)3およびNa2S)水溶液のうち一方を,もう一つのセルには他方の反応原料を,それぞれ溶解させた水を導入する。 ② W/CO2μEを調製した後は,2つのセルを隔てるバルブを解放し,それぞれのW/CO2μEを流通混合させ,Cd2+とS2-の沈殿反応を起こさせる。なお,沈殿反応は,ナノ水滴中で起こり,ナノ水滴の大きさを反映したCdS超微粒子が合成される。 ③ 反応終了後は,W/CO2μEが崩壊(ナノ水滴が二相分離)する条件まで温度もしくは圧力を変化させ,セル底へCdS超微粒子を含む水を析出させる。 ④ 系内の圧力をゆっくり解放し,セル内のCdS超微粒子を回収する。 このような沈殿反応により得られた化合物半導体超微粒子,また他方法(金属アルコキシドを加え,水滴内部でアルコキシドの加水分解・重縮合反応を起こさせるゾル・ゲル法)によって得られた金属酸化物超微粒子に関して,その形状を透過型電子顕微鏡(TEM)観察により,大きさを動的光散乱法により,光の吸収特性を紫外可視吸収スペクトル測定により評価する。 一方で,超微粒子の回収後には,セル内に残るCO2と界面活性剤は除去せずに,再度,超微粒子合成に再利用する。このような反応-分離-原料導入-W/CO2μE形成-再反応といった操作を繰り返し行い,各回で得られた超微粒子の評価を行う。この結果から,より質の良い超微粒子をできるだけ多量に合成できる操作条件(温度や圧力)を探索する。その他,合成にかかる時間や,省エネルギーなどの点からも評価し,本方法の優位性を確かめる。 3. 研究の特色 本研究は,超臨界CO2を利用するといった環境調和型プロセス(有機溶媒の利用で問題となる環境汚染,悪臭や引火,爆発のないプロセス,CO2を有効利用することで地球温暖化を抑制するプロセス)を望むだけではなく,従来の有機溶媒を利用したプロセスよりも遙かに高効率で,しかもエネルギーや物質の浪費が少ない半導体超微粒子の高効率合成技術の開発を試みる。特に,解乳化行程,脱溶媒行程,精製行程が大幅に簡略化された,そして原料以外の物質が次の反応へ瞬時に再利用できる循環型システムの構築は,その他の溶媒では望めない。なお,この技術の応用の範囲は超微粒子合成だけにとどまらず,他の反応や抽出にも利用できる可能性があり,そうなれば従来技術に置き換わる新技術として工業に広く受け入れられると考えられる。 研究テーマ[5] 1. 緒言 生活を豊かにするナノテクノロジーが大きな脚光をあび,それらの発展が強く望まれている。ナノテクノロジーの礎となるナノマテリアルは,その特徴的な構造のため,製造方法および製造量ともに限られており,「ナノマテリアルを効率的に大量製造する技術」が模索されている。ナノマテリアルは,主に反応もしくは析出する界面を制御することで創製される。ここで取り扱う界面とは,気体-固体(CVDなど),液体-固体もしくは液体-液体(界面重合法など)の界面であり,それら界面をナノメートルレベルで制御することが必要である。液体を利用する場合,その成分の1つとしては水や「有機溶媒」であり,界面の制御には液晶やミセル,エマルションなど界面活性剤分子集合体がよく利用される。これら分子集合体を鋳型として界面重合法によりナノマテリアルを製造する方法は,CVDなど他の方法に比べ,「容易にかつ大量に合成できる」といった利点を有する。しかし,その反面,鋳型となる成分(水/有機溶媒/界面活性剤)はナノマテリアル製品の不純物となり,それらの除去が必要不可欠である。これらの除去方法としては,500℃以上の高温で分解および気化させ除去する手法が一般的であり,そのような工程では,膨大な熱エネルギーが必要になると同時に鋳型成分の再資源化もかなわない。また,そのような精製工程を行うと,ナノマテリアルの微細構造が破壊され,品質が低下するといった事例もよく報告される。したがって,分子集合体を鋳型として界面重合法によりナノマテリアルを製造する技術は,「資源やエネルギーの莫大な浪費」が大きな課題となっていた。 一方,地球温暖化や生体・環境への配慮により,有機溶媒の使用が大きく制限されるようになった。これは,持続性社会への構築に向けた必要な処置ではあるが,これに伴い製造業などでは,「有機溶媒を使用しない代替プロセスの開発」が急務となっている。 近年,超臨界CO2を利用した「有機溶媒を使用しない代替プロセスの開発」が活発に行われている。これは,超臨界CO2が有機溶媒と類似の溶媒特性をもち,有機溶媒の代替として利用できることが確認されたためである。有機溶媒の代替としてCO2を利用することは,安全性面(低毒性,不燃性,無臭,低環境負荷など),コスト面(低価格),エネルギー面(「製造-精製工程の簡略化」や「圧力の解放のみで達成される脱溶媒プロセス」の実現)から非常に大きな利点が得られる。特に,「抽出・精製」,「高分子合成」,「ナノマテリアルの非破壊乾燥」の分野では,以上のような利点が最大限に引き出されるため,目を見張る発展を遂げている。

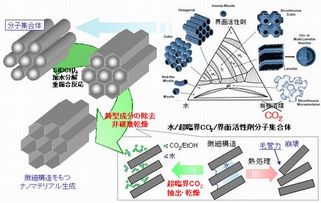

以上のような背景から,分子集合体を鋳型としたナノマテリアル製造に超臨界CO2を適用することは非常に興味深い。これは,単に「有機溶媒を使用しない代替プロセスの開発」という点からだけではない。分子集合体を鋳型とした界面重合法によるナノマテリアル製造は,分子集合体表面での「高分子合成」であり,またその後の処理には高熱を利用しない「鋳型成分の抽出」や「ナノマテリアルの非破壊乾燥」が望まれているからである。また,それら「製造・精製工程の簡略化」や「圧力の解放のみで達成される脱溶媒プロセス」の実現,さらには鋳型成分の再資源化も可能になり,「省資源・省エネルギー化」,「製造コストの大幅な削減」,「環境調和」も達成されると考えられる。 そこで,本研究は,「環境調和」および「省資源・省エネルギー」をキーワードとするグリーンサステイナブルケミストリーとナノテクロジーが両立した,持続性社会に向けた新技術となる「水/超臨界CO2複合溶媒中での液晶等分子集合体の形成制御とこれを利用したメソポーラス材料およびナノカプセルの高効率製造技術」(図7-1)を開発する。 2. 開発方法 以下の①~⑤を行い,目的の技術開発を進める。 ①水/超臨界CO2複合溶媒中での液晶等分子集合体の形成挙動の解明 水/超臨界CO2中での分子集合体の形成挙動,相図に関しては未だ明らかにされていない。本研究では,超臨界CO2に対し親和性が高いことが確認されている数種のノニオンおよびカチオン界面活性剤(ノニオン界面活性剤Tergitol TMN-6やPluronic L-31など)について分子集合体形成相図を作成する。また,検討したそれら界面活性剤に対して,アニオン界面活性剤(Sodium octyl sulfateなど)を複合した場合についての相図も作成する。以後,得られたこれらの情報は,メソポーラス材料の合成,ナノカプセルの合成に利用する。分子集合体の相図の作成は,それぞれの混合物の動的・静的光散乱測定による分子集合体の形状や大きさの評価,光学顕微鏡観察などにより行う。②水/超臨界CO2複合溶媒中での液晶を利用したメソポーラス材料の合成技術の開発 ①で得られた相図の分子集合体を利用して,メソポーラス材料の合成を行う。メソポーラス材料は,以下の(1)?(4)行程により調製する。まず(1)所定量の界面活性剤水溶液を調製後,セル内に水溶液を封入し,種々の温度・圧力条件の超臨界CO2をセル内に作り出し,水溶液と共存させる。これにより,水中の分子集合体は,第3成分の超臨界CO2を内部に取り込むことでその秩序構造を変化させ,①により得られた相図の分子集合体へと変化する。(3)金属アルコキシド(TMOS)をセル内に加え,存在する分子集合体を鋳型としてTMOSを加水分解・重縮合反応させる。(4)反応終了後,圧力を大気圧に戻し,合成したメソポーラス材料を回収する。合成されたメソポーラス材料を乾燥させ,透過型電子顕微鏡(TEM)観察やX線回折によりその細孔構造を,また窒素吸着量の測定により比表面積を評価する。このような(1)?(4)の調製を種々の相図の条件で行い,得られるメソポーラス材料の細孔構造の情報を集積させ,最終的には超臨界CO2の圧力条件を操作することでメソポーラス材料の細孔構造を自在に制御する技術へと発展させる。また,有機溶媒を利用して合成されたメソポーラス材料と比較を行い,同等以上の質・量のものを合成できる条件を探索する。③水/超臨界CO2エマルションを利用したナノカプセルの合成技術の開発 ①で得られた相図中のエマルションを鋳型として利用し界面重合反応を行い,ナノカプセルの合成を行う。ナノカプセルの合成は以下の手順により行う。まず,(1)セル内に所定量の界面活性剤を封入し,超臨界CO2と水をセル内へ導入し,攪拌する。①で得られた相図中のエマルションの形成条件であれば,水を超臨界CO2中に分散(エマルション形成)させることができる。(2)生分解性高分子モノマーのエチル-2-シアノアクリレイトモノマーをセル内に加え,超臨界CO2に溶解させる。このときモノマーは,分散する水滴の水と接触することで重合が開始するため,水滴表面において高分子重合が行われ,水滴を内包するような高分子カプセルが得られる。得られたナノカプセルは,透過型電子顕微鏡による観察や動的光散乱測定などにより,形状や大きさ,中空であるかを評価する。また得られたナノカプセルを,有機溶媒を利用して合成されたナノカプセルと比較し,同等以上の質・量のものを合成できる条件を探索する。さらには,圧力操作により,大きさを自在に制御する技術を確立する。④超臨界CO2による鋳型成分の抽出除去およびナノマテリアルの非破壊乾燥技術の確立 ②や③で合成されたメソポーラス材料,ナノカプセル中に存在する界面活性剤,水,未反応原料を超臨界CO2により抽出し,それぞれのナノマテリアルを非破壊乾燥する技術を開発する。まず,②および③で反応が完了した状態のセルに対して,エタノール/超臨界CO2混合溶媒を流通し,排出させ,界面活性剤および水,未反応原料をセル内から抽出除去する。十分に抽出除去を行った後は,抽出除去に使用したエタノールを除くために,超臨界CO2のみを流通させ,エタノールを排出させる。その後は,セル内部の圧力を大気圧まで解放し,セル内部に残るナノマテリアルを回収する。得られたナノマテリアルの純度や,微細構造の秩序性を評価し,鋳型成分の抽出・除去,乾燥が十分行われているか,また精製工程において微細構造が破壊されていないかを確認する。種々の条件でこの抽出除去,乾燥を行い,効率的に行える条件を探索する。また,従来の高温処理による精製法と比べ,得られるナノマテリアル質,量,費やす時間,エネルギー,資源の再生化等について本技術が従来法よりも優れることを確認する。⑤ナノマテリアルの高効率製造技術の最適化 ②と④の技術,および③と④の技術を組み合わせたナノマテリアル合成-精製の連動技術を確立する。もっとも効率的にナノマテリアル合成-精製が行える条件の探索を行う。3. 研究の特色 界面活性剤は,ナノメートルオーダーで規則的な構造をもつ様々な分子集合体を形成する。この分子集合体を鋳型として利用すれば,分子集合体の種類の数だけ,その構造を反映した新規ナノマテリアルを創製することができる。すなわち,これまでに考え出された他のナノマテリアル製造法にはできない多種多様なナノマテリアルを容易に創製できる技術として,分子集合体を鋳型としたナノマテリアル製造技術は大きな注目を浴びていた。しかし,これまで述べてきたように,この方法は多くの手間やコスト,大きな物質・エネルギーの浪費を伴う。例えば,分子集合体の形態や形状,微細構造を制御するためには,他成分(塩,アルコール,もしくは助界面活性剤)を加える必要があった。しかし,助界面活性剤や塩など他成分の添加は,製品の不純物でもあるため,合成後にそれらの除去行程が必要となり,プロセスが煩雑になるとともに大きなエネルギーの浪費を伴う。また,そのような不純物の除去行程中に微細構造が破壊されることもしばしば報告されている。 本研究が提案する水/超臨界CO2中の分子集合体の形成制御や,それらを利用してナノマテリアルを製造する研究は,これまでに国外にわずか存在するだけで,非常に新しい試みであり,技術として確立していない。本研究では,CO2を第3成分として利用しているため,使用した後は大気圧に戻すだけで気化し,容易に製品(メソポーラス材料およびナノカプセル)から取り除ける。また,近年,超臨界CO2は,有用成分の抽出や微細構造を有する材料の洗浄や乾燥に利用されているように,本研究の場合においても,鋳型成分や未反応原料の抽出除去や,ナノマテリアル製品の非破壊乾燥に利用できるものと考える。500℃以上の高温処理や有機溶媒を利用する従来の方法に比べ,使用するエネルギーが限りなく抑えられた,かつ鋳型成分の再資源化が可能な本技術は,省資源・省エネルギー,そして環境調和の面から従来技術に比べ遙かに優れていると確信する。また,CO2は,光合成材料の1つでもあるようにクリーンで,非常に安定な物質であるため,工業に利用しても全く問題にはならず,さらには化石燃料の消費で発生するCO2を回収し,利用することで地球温暖化を抑制する働きももつと考える。本研究の技術が確立されれば,従来法では必要であった他成分の添加およびそれら除去行程は必要なくなり,プロセスが大幅に簡略化,短時間化,省エネルギー化されかつ,良質なメソポーラス材料,ナノカプセルの製造が可能になる。したがって,本研究は,ナノマテリアルの製造において大きな壁となっていた問題を一掃する画期的な新技術の研究開発であり,さらには持続性社会構築の一端を担う応用技術開発の可能性も秘める斬新で独創的な研究開発であると考える。 |